写真用レンズのカタログを見ると必ず記載されているレンズのコーティング。

カタログには色々と説明があるものの、いまいち何を言っているのかよくわからない、そんなお悩みはありませんか?

この記事では、そんなカメラ用語の中でも「コーテイング」についてわかりやすく紹介します。

さて、私こと高山仁は写真用レンズの分析ブログ「レンズレビュー」を運営するいわばレンズのプロです。

そんな私が、わかるようでわからないカメラ用語を基礎から丁寧に解説しますが、数式はできるだけ使わずに図や事例で丁寧にわかりやすく紹介します。

レンズのコーティングとは?

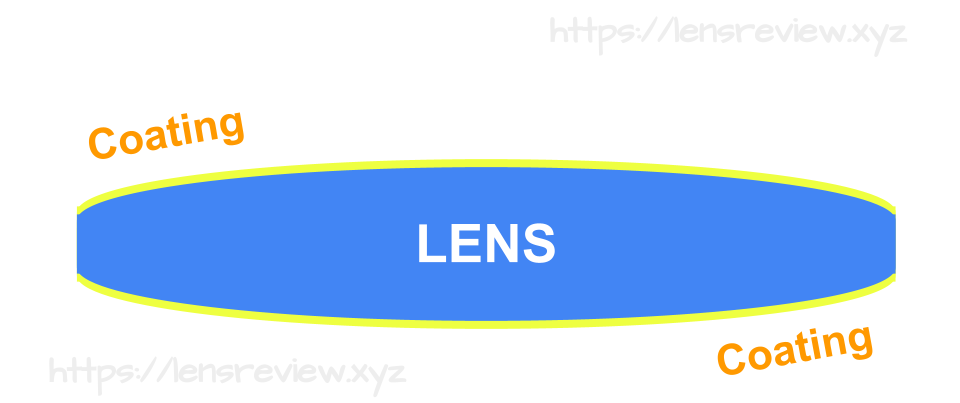

現代の一般的なレンズの表面にはコーティングと呼ばれる「極薄い膜」が付けられています。

コーティング技術の発展によりレンズ表面の反射を低減することが可能になったことで、高性能なレンズを実現できるようになりました。

まずはコーティングの簡単な歴史と発展の経緯を紹介します。

まずは19世紀末(1800年代末)、ガラス板に薄い膜が着くといくつかの不思議な現象が起こることが偶然に発見されたことから始まります。

この発見から数十年後の1940年代には量産化技術が確立され写真レンズへ採用されるようになりました。

コーティングの膜の厚みは、わずか100nm(ナノメートル)程度とほんとうに極薄い厚さですが、人類はこれを発見から半世紀かけて自在にコントロールできるようになったのです。

※1ナノメートルは1メートルの10億分の1に相当

その後、初期のコーティングは1本のレンズの中でもごく少数のレンズのみに施工されていましたが、1970年代には全てのレンズ面にコーティングが施されるようになります。

コーティングは古くからある枯れた技術かと思われがちですが、現代でも各社からさらなる改良が続けられており新技術が発表されています。

この記事では、コーティングの目的や製造方法、さらには最新技術の中身まで紹介したいと思います。

関連記事:コーティングの採用により発展したレンズ

コーティングの目的

反射防止

レンズのコーティングにおける主目的は「反射防止」ですが、さらに詳しくは「増透効果」と「迷光対策」の2つの目的があります。

増透効果

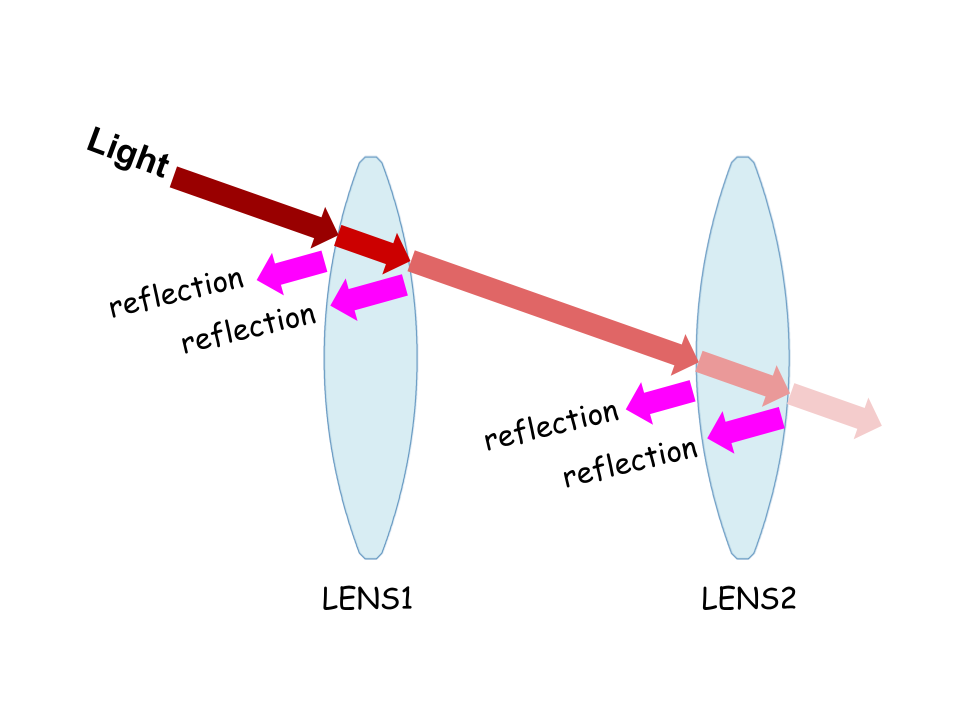

レンズはどんなに表面を綺麗に磨き上げても、表面と裏面でそれぞれ約4%の光が反射してしまいます。

これはレンズの屈折率(1.5~2.0)と空気の屈折率(1.0)の差により生じるもので、どんなにレンズを磨き表面粗さを改善しても回避することができません。

反射の問題について具体的に、最少構成の撮影レンズとも言えるトリプレット型の場合で考察してみましょう。

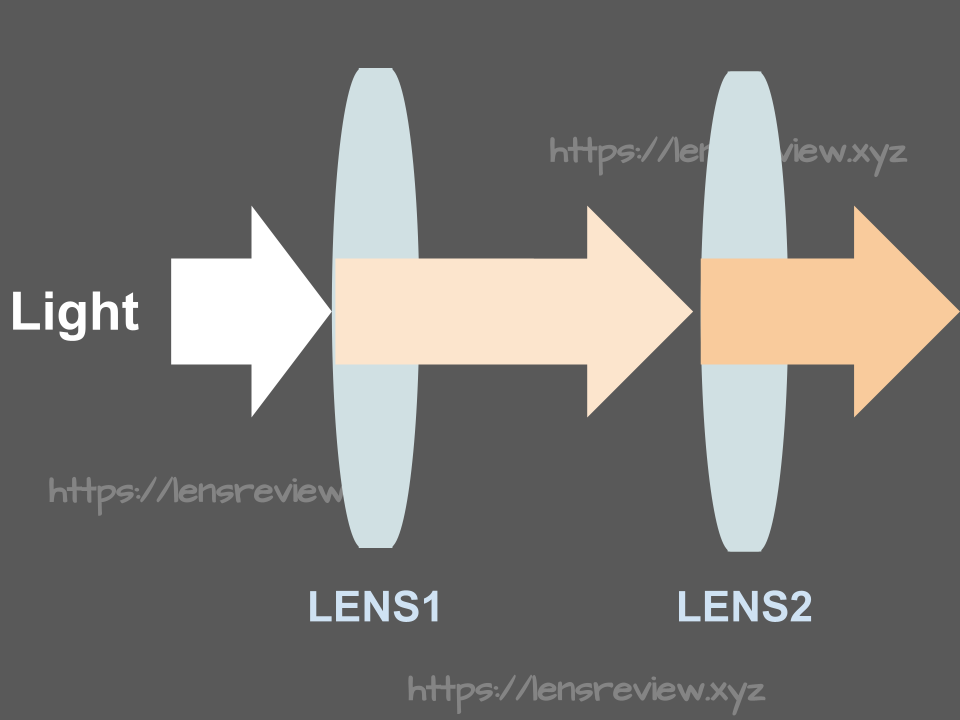

上の図は、トリプレット型レンズを通過する光の代表ポイントを描画した光路図です。

トリプレット型はその名の通り3枚構成ですから、レンズと空気の境界面は表裏分で計6面となります。

コーティングの無いレンズを通過する光は、レンズの1面を通過するたびに約4%は反射してどこかへ行ってしまうので、1面ごとに撮像素子側へ通過できる量(透過量)は約96%になります。

この減衰が境界面の数ぶんの6回繰り返されるので、被写体から入射する光を100とした時に、6面を通過する光の最終的な透過量は

96% x 96% x 96% x 96% x 96% x 96% =78となります。

撮像素子まで到達できる光の量は78%まで減ってしまうのです。

レンズのFnoを明るくする目的は、撮像素子へたくさんの光を到達させることで早いシャッター速度で撮影できるようにするためですが、レンズ表面でこんなにたくさんの光が反射してしまうのは大変な損失です。

この反射による損失を改善するためにコーティングすることを、光の透過量を増加させる意味で「増透効果」とも言います。

詳しくは後述しますが、現代のコーティング技術ならば、約4%も反射してしまう光を約0.2%まで低下させる高い増透効果を実現しています。

迷光対策

コーティングの無いレンズは4%もの光が反射し、どこかへ行ってしまいますが、レンズ内でうまい具合に反射を繰り返し、撮像素子へ入射してしまう場合があります。

このような現象を「迷光」と言って、この現象により写ってしまう光のなかでも結像性が強く形のはっきりするものを「ゴースト」、拡散性が強く形のわかりずらいものを「フレア」と呼んでいます。

迷光の現象を撮影するには、強い光源を画面に入れて撮影すると簡単です。実際の写真でご覧いただきましょう。

この写真は右上に太陽を配置し、薄暗い木立を撮影したものですが、赤やオレンジ色の円もしくは点状のゴーストやフレアが写っているのがわかります。

この時、レンズの内部ではどのようなことが起こっているのか、こちらの画像をご覧ください。

こちらの図はNIKONのコーティングに関する特許文献注に記載されていたゴーストの発生経路を示す光線シミュレーション図です。

特開2005-316386号報の代表図として記載されていたものを引用させていただきました。

このシミュレーションでは第2レンズ表面で反射した光が、第1レンズの裏面で再反射し、撮像素子へ入射する様子を示しています。

実際にはこのような現象が多数の面で同時発生するため、先ほどの木立の写真のように複数のゴーストやフレアが同時に発生します。

これらのゴーストやフレアと言った迷光を減衰させて写り込みを防止することもコーティングの大事な役割です。

色調調整

写真用のレンズは、極めて高い特性管理が行われていますが、数百種ある材料はそれぞれにわずかですが色味が異なります。

一見すると透明なレンズも、厳密には完全な無色透明ではなく、とても色の薄いサングラスのようになっています。

1枚のレンズならば影響は少ないのですが、10枚ほどのレンズで構成されるのも当たり前の現代では、結果として色調にわずかですが狂いが生じてしまいます。

結果として、白いものを撮影しても白くならない、そんな現象が発生が発生してしまうのです。

かつてフィルムの時代ではやっかいな問題でしたが、デジタル機器ではホワイトバランス調整を行えば解消できるので近年あまり注視されませんが、やはり正しい色味で写って欲しいものです。

コーティングは、光の色ごとの透過量をコントロールして色味を調整する機能も担っています。

コーティングの加工法

コーティングを加工する技術について解説しましょう。

実際の加工方法はいくつかありますが、最も古典的でありながら現代でも主力級で採用される方法から紹介します。

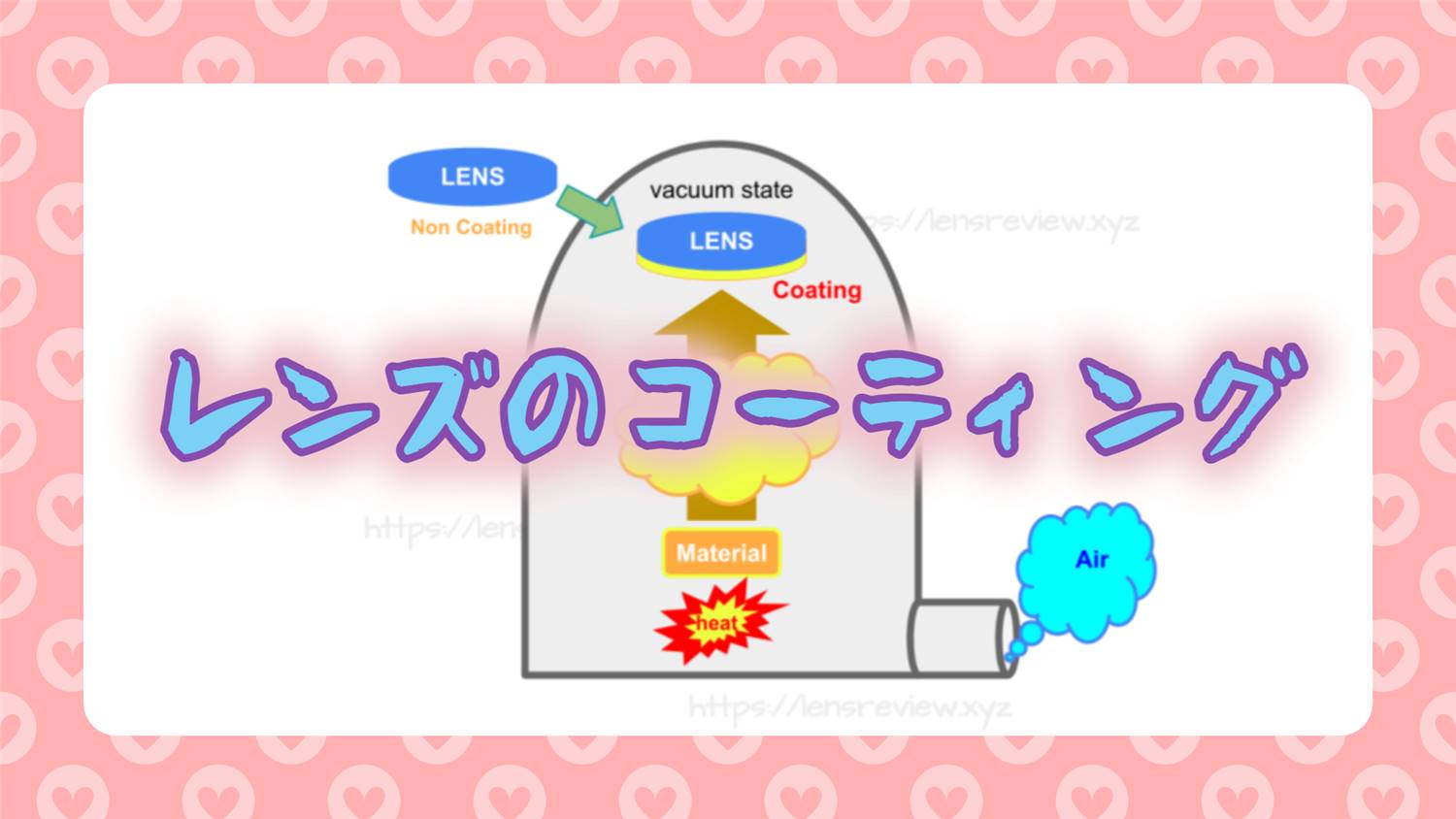

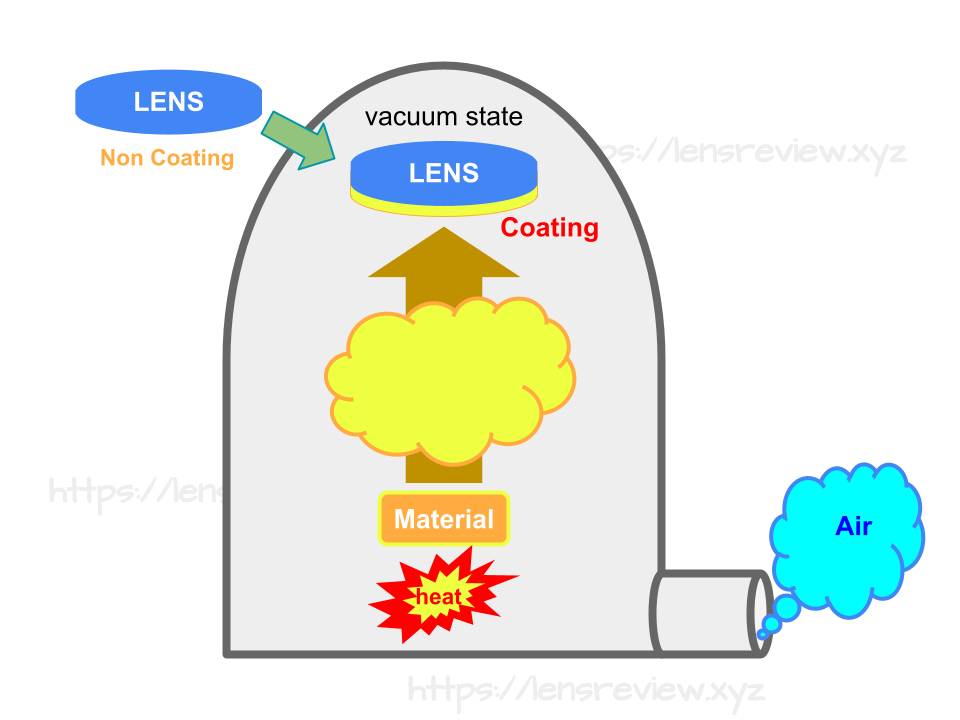

真空蒸着法

最も代表的なコーティングの加工方法は「真空蒸着法」を利用したものです。

密閉容器の中の空気をポンプで抜き「真空」にした状態で、金属などの材料を高温に熱しガス状にします。

するとガスがレンズに貼り付き、薄い膜を形成するというものです。

コーティングに力を入れているPENTAXの社史を見ると、1950年代からコーティングの量産化を行っているようです。

PENTAX 世界初の多層コート

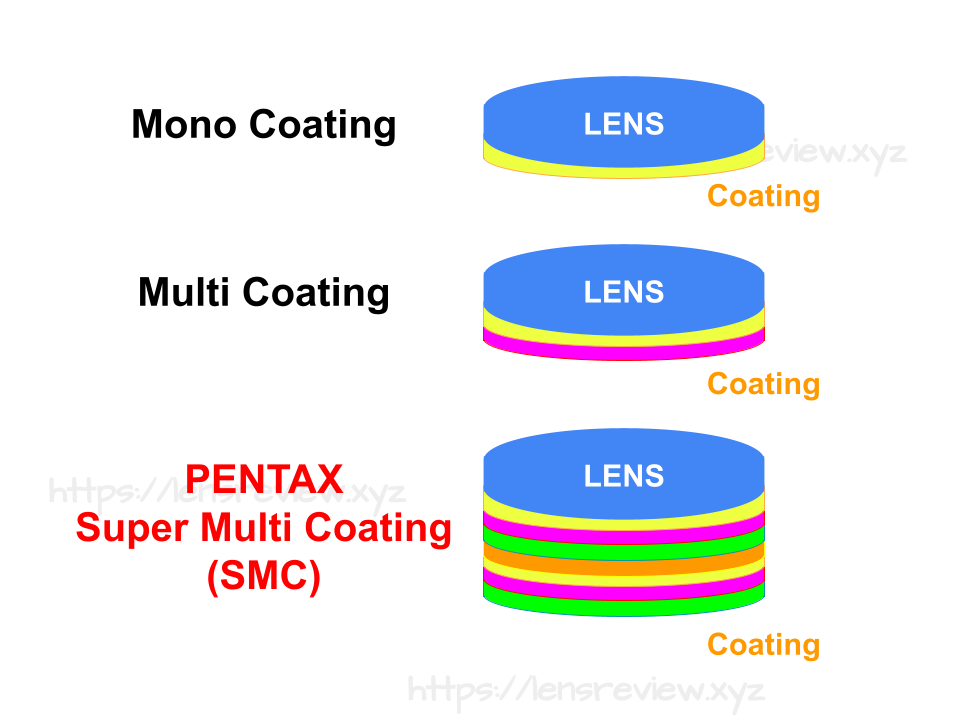

1950年代ごろまでは、レンズのコーティングは1種類(1層)のコーティングが施されているものが一般的でした。

1960年代ごろになりますと、異なる種類の材料を2層にコーティングすることで、より透過量と色調を改善する方法が開発されます。

この時、1層をモノコート(単層)、2層以上ならマルチコート(多層)と呼びます。

そして1971年、当時のPENTAXを開発していた旭光学工業(現リコーイメージング)が、唐突に7層からなる驚異的な超高性能コーティングを開発し、製品へ搭載を始めます。

この7層ものコーティングを行う技術は、スーパーマルチコーティング(超多層)と名付けられ、PENTAXレンズの名称に多くあるSMC(Super Multi Coating)の由来ともなっています。

最近のコーティング技術

1970年代のスーパーマルチコーティングの登場以降、各社これに追随し、拮抗した状態が2000年ごろまで続きました。

理想的なコーティングに必要な条件

スーパーマルチコーティングは反射率をおよそ0.3%まで低減させることが可能です。

その反射率をさらに低減させるコーティングに必要な条件は理論的には判明しており「コーティング層数を多くする」、「最上層に低い屈折率の材料を配置する」この2つを実現する必要があります。

2000年を超えると各社から様々な技術や工法により、低反射率を実現する手段が開発されています。代表的な物を見ていきましょう。

PENTAXの最新コーティング技術

エアロブライトコーティング

2009年にPENTAXから登場したコーティングで、従来の真空蒸着法で加工したマルチコーティング層の表面層に、シリカエアロゲル層を形成することで、驚異的な低反射率を実現した技術です。

PENTAXのエアロブライトコーティングは、特に最上層に低い屈折率の材料を配置する技術です。

ここからはエアロブライトコーティングに関係すると思われるPENTAX(当時はHOYA傘下)の特許文献である特開2010-38949を引用し紹介します。

まず、文献に記載された実施例3のコーティングの構成表を引用させていただきます。

1行目の基板と書かれた「LF5」はコーティングを施すレンズ(ガラス)の材料名称です。

2行目以降の第1層~第6層は真空蒸着法で形成した「マルチコーティング」部です。

各層の材質、屈折率、厚み(ナノメートル)が記載されています。

薄い層は21ナノメートルと想像を絶する薄さです。

第7層の行にある「メソポーラスシリカ」がシリカエアロゲル層と推測されます。

比較するとこの層は143ナノメートルと少し厚めですね。

メソポーラスとは「細孔を持つ多孔質材料」の意味で、シリカは「ケイ素を主成分とする化合物」です。なお、ケイ素はガラスの主成分でもあります。

ここからシリカエアロゲルをもう少し簡単に意訳すると「微細多孔質ガラス」あるいは「すかすかガラス」とでも言うべきでしょうか。

実際に特開2010-38949の挿絵の図1を引用させていただきます。

図中の最下部になる3はレンズで、図中の上層である1がコーティングの各層です。

図中の17番で示される最上層がメソポーラスシリカ多孔質層で「すかすかした感じ」に描かれています。

構成表とは向きが逆なのをご注意ください。

このすかすかした層があることで、光からすると「最上層に屈折率の低い材料がある」と感じられ、低反射を実現するための構成が実現されるのです。

一見すると「そんな馬鹿な、何か騙されていないか?」と少し心配しますよね…

結果として、どれだけ低反射率を実現しているのか、さらにこの実施例の反射率を示した図7を引用します。

この図は縦機軸に反射率、横軸に光の波長(色)を示しています。

基準光線であるd線(589nm)あたりを見ると、従来のスーパーマルチコーティングの反射率はおよそ0.3%とされていますが、エアロブライトコーティングは反射率は0.1%以下で、もう「ほとんどゼロ」ですね。

驚くべき低反射コーティングを実現しているようです。

注:必ずしもこの特許文献が製品と関連するわけではありません。特性値に関する保証は致しません

HDコーティング

PENTAXから2012年に登場したHDコーティングは、真空蒸着法により7層、さらにイオンアシスト蒸着により2層と、合計9層からなる高精度なコーティング加工です。

スーパーマルチコーティングよりさらに反射率を50%まで低減し、製造時のバラつきも抑制したという類まれなコーティングです。

先に登場したエアロブライトコーティングは、素晴らしい特性のコーティングながら、耐擦傷性が弱く採用可能なレンズ面に制約があり、加えて製造工程の制約から大量生産には向かないそうです。

そこで、HDコーティングとエアロブライトコーティングを組み合わせることで、最高の反射低減効率を得られるそうです。

HDコーティングに直結するのかは定かではありませんが、同年代にPENTAX(当時はHOYA傘下)から出願された特許文献である特開2008-225210を見ると、9層構造からなる超低反射率コーテイングの技術が開示されています。

実施例3の構成を引用させていただきました。

実施例3には屈折率1.6のガラスを基材(レンズ)とした場合の第1層~第9層までの屈折率と膜の厚み(ナノメートル)の構成が記載されています。

さらに、このコーティングの反射率特性を示す図2-3も引用させていただきました。

こちらの特性図も縦軸に反射率、横軸は光の波長(色)を示しています。

実施例3の反射率は、基準光線であるd線(589nm)の特性を見ると、反射率は驚きの0.05%以下になっています。

スーパーマルチコーティングが7層構造で反射率約0.3%なのに、HDコーティングは9層構造と差が少ない割に反射率が0.1%以下になっているようです。

さすがレンズの名前に付けるだけの効果はあるわけですね。

注:必ずしもこの特許文献が製品と関連するわけではありません。特性値に関する保証は致しません

NIKONの最新コーティング技術

ナノクリスタルコート

NIKONのナノクリスタルコートは、2005年にAF-S VR Nikkor 300mm F2.8G IF-EDへ搭載される形で初めて登場しました。

この技術について、なんとニコンの公式な論文で全てが明かされています。

その文献はこちらで、ナノ粒子を用いた高性能反射防止膜”ナノクリスタルコートの開発 (日本写真学会誌2010年73巻第5号)です

よほどの自信なんですね… この論文を引用し、ポイントをわかりやすくご紹介しましょう。

まずナノクリスタルコートの基本的な構成は「真空蒸着法によるコーティングの最上層に超低屈折のフッ化多孔質層を形成することにより超低反射特性を実現している」とされています。

どうやら、PENTAXのエアロブライトコーティングと基本原理は近いようで、最上層の材料にMgF2(フッ化マグネシウム)を採用していることが大きな違いであると推測されます。(PENTAXはシリカ)

要は「すかすかガラス」理論ですね。

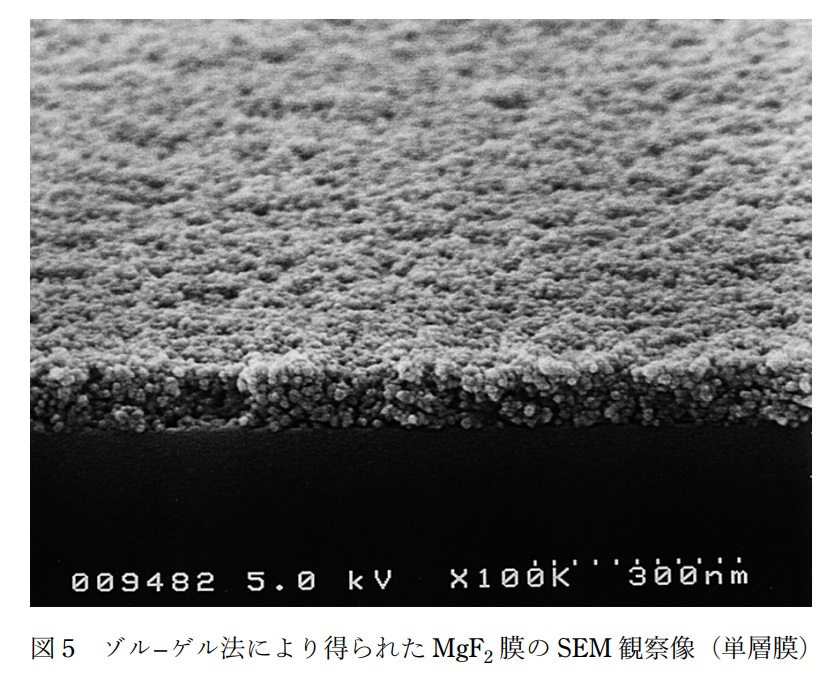

この文献には実際に写真も記載されておりましたので引用させていただきました。

こちらはナノクリスタルコートの表面を走査型電子顕微鏡で観察したものです。

思ったよりビッシリ感もありますが… すかすかしているとも思えるような…

さらにこの論文に記載されている興味深い情報は、加工方法も記載されている点です。

その工法はゾルゲル法という名称で、溶媒へMgF2を混ぜ液状化し、これをレンズの表面に塗布、さらに熱と圧力をかけると多孔質なコーティング層になるという手法だそうです。

これまでの真空蒸着法ともまったく違う摩訶不思議な工法ですね。

これに関係していると思われる特許を調べてみると特許文献WO2006/030848にこの加工方法が詳しく記載されているようです。

通常の多層コーティングでは真空蒸着法によりガス状の物質をレンズへ付着させることで、ナノメートル単位の厚みで膜を形成/管理しています。

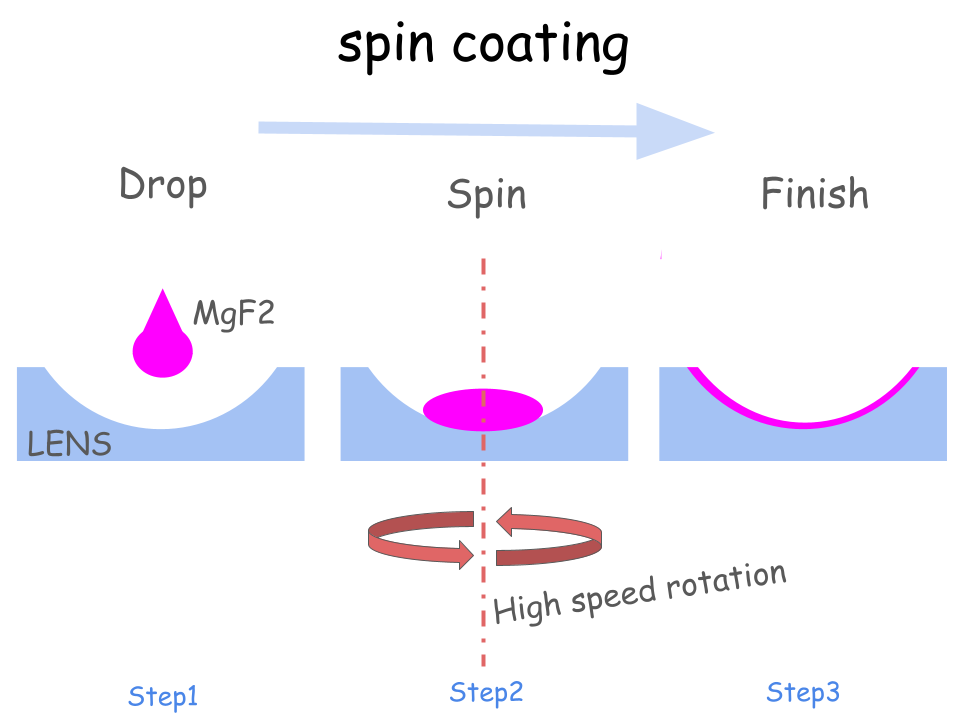

一方、ナノクリスタルコートでは最上層に液状の物質を塗布していますが、これはスピンコート法なる工法でナノメートル単位で塗布しているそうです。

この回転は、特許文献の事例によれば、1分間に6000回転もの超高速回転することで遠心力により液体状の原料を薄く延ばす、そんな恐ろしい力技で加工していることが明かされています。

上図は、文献からより再現した加工法のイメージ図です。

溶媒に混ぜた液状のMgF2を滴下し、超高速回転させます、すると遠心力により超薄い膜ができる、このような加工法のようです。

さらに熱と圧力をかけて溶媒を除去するとナノクリスタルコートが仕上がります。

続いて、特許文献に記載された構成例を見てみましょう。

表7を引用させていただきました。

表の最下部の基板に書かれたBK7はレンズ(ガラス)部分です。

第1層から第6層は通常の多層コーティングで、最上層になる第7層MgF2が低屈折率層でナノクリスタルコートのカナメですね。

さて、この構成による反射率を確認してみましょう。

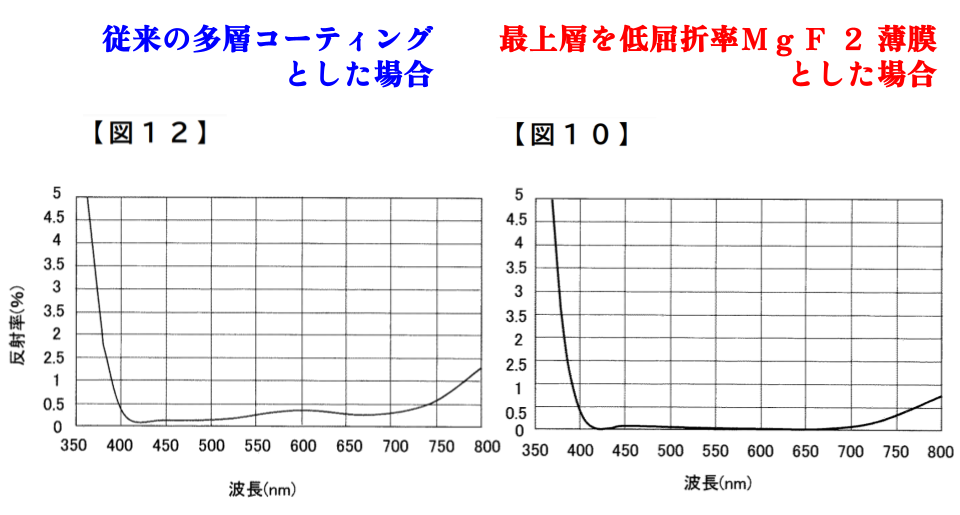

上図は特許文献より引用したもので、左図の図12は従来の多層コーティング、右図は最上層を低屈折率MgF2膜とした場合でナノクリスタルコート相当と思われる特性です。

それぞれのグラフは、縦軸に反射率、横軸は光の波長(色)を示しています。

グラフから基準光線であるd線(589nm)の特性を見ると従来コーティングは0.3%ほどですが、右のナノクリスタルコートは「ほとんどゼロ」ですね。

メソアモルファスコート

2020年にNIKKOR Z 400mm f/2.8 TC VR Sと供に登場した最新のコーティング技術です。

NIKKORレンズ史上最高の反射防止性能を発揮する反射防止コーティングで、レンズに斜めに入射する光の反射率までも低下させる点がナノクリスタルコートを上回るとされています。

まだ新しい技術なので特許文献などは未発見ですが、ナノクリスタルコートの粒子よりも小さいアモルファス粒子が連結して不規則に重なることによりメソ孔と呼ばれる空気隙間を多数形成することで、ナノクリスタルコートよりもさらに低い屈折率を達成すると説明されています。

説明文からナノクリスタルコートと同じ「すかすかガラス」をさらに改善したものであることが推測されますね。

注:必ずしもこの特許文献が製品と関連するわけではありません。特性値に関する保証は致しません

アルネオコート

NIKON Zマウントの創成期から導入されている進化した多層コーティングでNIKKOR Z 24-70mm f/2.8 S(2019年発売)あたりから採用されています。

独自の薄膜製造技術により、高密度かつ均一なコーティング膜厚で限りなく設計値に近い反射率を高品質で達成したとされ、垂直に入射する光の反射率はナノクリスタルコートも上回ると言う。

詳しい構成は、公開されていませんが、PENTAXのHDコーティングのようにさらなる多層化とスパッタリング法などの特殊加工を行っているものと推測されます。

注:必ずしもこの特許文献が製品と関連するわけではありません。特性値に関する保証は致しません

フッ素コートコーティング

フッ素コーティングは2010年代から各社で採用が広がった技術で、例えばNIKONでは2014年発売のAF-S NIKKOR 400mm f/2.8E FL ED VRから採用されています。

ここまで紹介したコーティングは基本的には光の反射を低減するための技術でしたが、フッ素コートは主に「防汚」「洗浄性の向上」を目的としています。

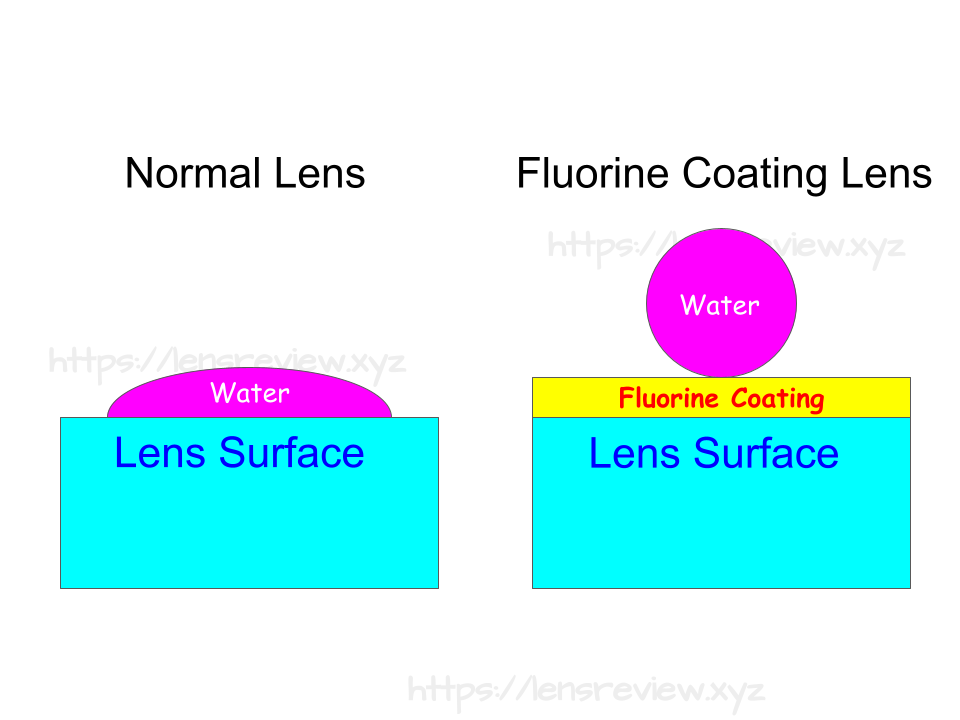

フッ素コーティングとは、レンズの表面にフッ素の薄い膜を形成したもので、水分や油分を弾きやすくなり、汚れの拭き取りがとても簡単になります。

フッ素コートを施したレンズの表面ではどのような事が起こるのか、イメージ図を用意しました。

左側は普通のガラス表面に水を垂らした様子で、広がってレンズ表面にベタベタとまとわりついています。

右側がフッ素上の水の様子で「濡れ性」が変化し水が玉の状態を維持するようになります。

水が玉状にまとまっているため、簡単に拭き取れるようになります。

おわりに

かつて、コーティングの無い時代のレンズは最大でも6枚程度の構成が限界でした。

その後、コーティング技術を確立した人類は、およそ100年ほどの期間を経て、多数のレンズを使いこなし超絶的なレンズ仕様を実現しています。

関連記事:NIKON NIKKOR Z 58mm F0.95 S NOCT

そして、まだまだその進化は止まる様子を見せません。

一方で、コーティングの未発達だった時代のレンズを使ってゴーストを生かした作品作りを行う方も多く、技術の発達とは因果なものですね。

注:本記事は全て著者の独自研究に基づくもので内容は一切保証されるものではありません。